煤炭与砂石行业汽车自动定量装车,开启智能高效新篇章!

发布时间: 2024-09-19 发布人: 大车奔腾

一、行业需求催生自动定量装车发展

传统装车方式弊端重重

自动定量装车必要性凸显

二、技术原理与应用场景

(一)煤炭行业应用

系统组成及功能介绍

汽车定量装车系统在煤炭企业由生产管理 MES 系统、销售 ERP 系统、DCS 现场控制系统和远程无人值守称重系统组成。DCS 现场控制系统通过可编程控制器(PLC)、实现实时监控和装载控制功能,实现煤炭智能装载,实现视频监控、计算机等设备与现场仪表相连。系统无缝对接,自动获取 ERP 系统中的装车计划信息,通过刷卡、车牌识别等多种验证方式,将现场数据通过 DCS 现场控制系统上传到汽车定量装车系统,完成连续装车、定量自动装车、清单打印、动态图纸显示等功能。

定量装车系统不仅满足了定量装车的基本功能要求,同时考虑到各方面细节流程及安全防范的要素,使客户装运效率、精度、安全管理得到全方位提升。

优势体现

高效快速提升产能:快速定量装车系统实现了装车系统的全自动运行,具有装载准确、精度高、速度快等特点,极大地提高了煤炭的装车速度,从而提升产能。例如,一个年产 4000 万的煤矿集团,引入定量装车系统后,为煤炭运输打开了 “绿色通道”,根据矿方生产、装车仓内储煤、装车能力等情况安排装车计划,提高了煤炭的装车速度和计量准确性。

精准计量减少误差:快速定量装车系统作为一种将散装的物料按规定质量连续快速的称重计量,拥有装载准确、精度高的特点,能够有效减少传统装车方式中容易出现的欠载或者超载问题,避免给企业带来经济损失。

稳定可靠降低风险:装车控制系统在满足企业认可的同时,兼顾安全性、可靠性。系统的安全性包括煤矿设备安全、网络及软件安全等多方面内容,确保系统稳定。面对突发情况或设备故障时,系统可以自动上传保存数据信息。

智能化操作节省人力:传统装车方式现场工作人员劳动强度高,而自动定量装车系统实现了智能化操作,减少了人工干预,节省了人力成本。

环保节能符合可持续发展要求:响应生态文明建设,煤矿企业的发展更加注重绿色化和信息化,定量装车系统便是数字化矿山系统建设的一个重要组成部分,符合可持续发展要求。

(二)砂石行业应用

系统组成及功能讲述

砂石骨料智能定量装车系统由电子汽车衡、成品料仓、缓存料仓、补料输送执行机构(输送机、卸料门)、放料电控系统、DCS 控制系统、视频监控系统、料位车位检测系统、除尘系统、上位机系统等组成。系统提前录入车辆的卸载量,车辆到达筒仓,识别车号,系统校验物料与筒仓信息一致,开闸上磅,稳定保存皮重,司机可按按钮或刷卡开启下料,系统根据现场需要控制的逻辑点位,自动控制各设备间的逻辑控制,到达提前量,自动收窄下料口,到达装车量,停止下料,稳定保存毛重,车辆离场。

优势体现

提高作业效率:传统人工操作费时费力,不好管理同时极易产生错误。而智能定量装车系统可以快速装车发运,特别是在产销旺季,能够帮助企业增加利润。例如,企业运输砂石,传统靠人工装卸搬运车,劳动效率低下,危险性还高。采用智能定量装车系统后,从进厂称重到装车出厂实现机械化,提高了作业效率。

减少人工成本:智能定量管理系统具有实时监控和异常预警功能,在重要环节实现无人值守,极大地降低企业的人力成本。

提高安全性:系统具备故障自检功能,偏载、超限、设备通讯故障报警等功能,一旦发现故障,应在操作站紧急关闭阀门、停止泵或紧急停止 / 停止现场的车道或整个操作场所的装车作业,以实现直接控制和报警提示。

提高工作质量:自动控制各设备间的逻辑控制,到达提前量,自动收窄下料口,到达装车量,停止下料,能够准确控制装车量,避免传统人工操作中容易出现的误差,提高工作质量。

三、关键技术与创新点

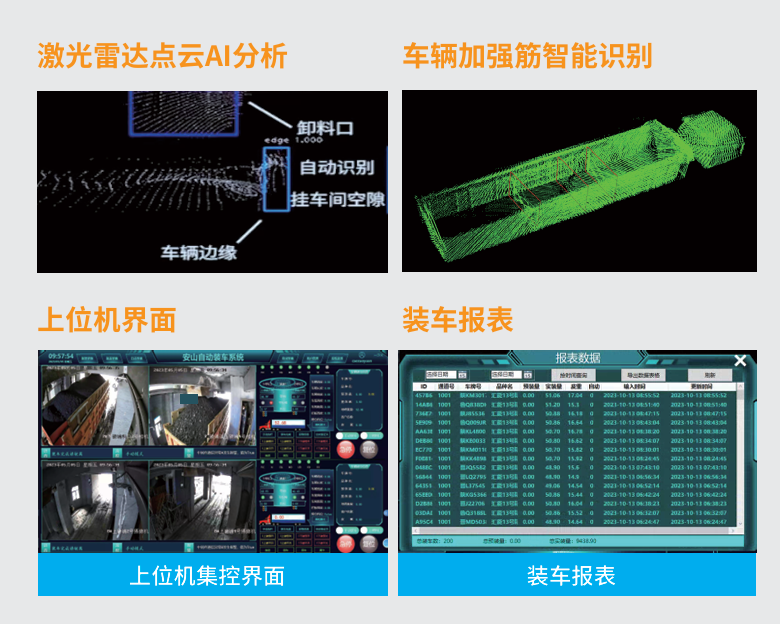

(一)AI 技术的应用

(二)智能化功能

无人值守自动装车:实现装车的全流程智能化控制,包括空车检查,挑车,自动识别车号,自动控制防冻喷淋(自动补充配料),自动装车,平煤,超偏载检测,自动控制抑尘,基本无需人员参与。经统计,截止 2023 年 6 月山东矩阵软件已累计落地应用汽车智能装车项目 400 余套,火车智能装车项目近 20 套,大大提高了装车效率,降低了人力成本。

优化作业流程:实现了装车全流程智能化管理,保证装车质量,统计的数据更加精准,信息实时共享,消除信息孤岛,使装车流程规范化、标准化。真正做到人员少跑腿,智能化多跑路。例如,自动定量装车系统融合了现代信息通信技术,通过物联网技术远程监控装车现场的设备和物料,利用大数据技术处理和分析大量的装车数据,优化装车策略,云计算技术为系统提供可靠的、可扩展的 IT 基础设施,互联网技术确保系统的远程管理和控制,信息通信技术提高系统的反应速度和准确性,自动化控制技术精确物料计量和装载,人工智能技术实现智能化的决策和控制,进一步提高了装车效率和精度。

确保装车安全:实现了装车全流程安全把控,装车前的空车车况的 AI 检查筛选,装车中 Al 点云雷达实时监控控制,保证装料连续性,装车后对装车质量 AI 检测,确保了整个装车流程的安全。系统具备故障自检功能,偏载、超限、设备通讯故障报警等功能,一旦发现故障,应在操作站紧急关闭阀门、停止泵或紧急停止 / 停止现场的车道或整个操作场所的装车作业,以实现直接控制和报警提示。同时,系统会记录操作人员和控制时间以及控制结果。问题处理后,系统可以在原装载量下继续装载,业务不会丢失。操作屏幕和定量装载控制器可以设置停止按钮,停止装载操作。